含蜡原油属于固液混合物吗(含蜡原油属于固液混合物吗为什么)

含蜡原油是否属于固液混合物,是一个需要深入探讨的问题。简单来说,答案是肯定的。但要理解其背后的原因,需要深入了解原油的组成、蜡的特性以及混合物的定义。含蜡原油并非简单的固体蜡与液体油的简单混合,其复杂性在于蜡的存在状态、分布以及与其他组分的相互作用。将从多个角度阐述含蜡原油的固液混合物特性。

原油的组成及蜡的特性

原油是一种复杂的烃类混合物,主要由各种烷烃、环烷烃、芳烃以及非烃化合物组成。其中,烷烃是构成原油蜡的主要成分。原油中的蜡并非以单一物质的形式存在,而是由多种不同分子量和结构的正构烷烃、异构烷烃以及少量环烷烃和芳烃混合而成。这些蜡的分子量通常较大,碳原子数一般在C20以上,甚至可以达到C70以上。由于分子量较大,这些蜡在常温下通常呈固态或半固态,而原油中的其他组分则多为液态。

蜡的熔点是影响其在原油中存在状态的关键因素。不同分子量的蜡具有不同的熔点,一般来说,分子量越大,熔点越高。原油中的蜡并非都具有相同的熔点,而是存在一个熔点范围。在不同的温度下,原油中的蜡会呈现不同的状态,从完全溶解在油中到部分析出甚至完全结晶。这种温度依赖性是含蜡原油固液混合物特性的重要体现。

含蜡原油中蜡的形态及分布

在常温常压下,含蜡原油中的蜡并非均匀地分布在油相中,而是以多种形态存在,如溶解态、胶体态和结晶态。在高于蜡的熔点温度时,大部分蜡分子溶解在油相中,此时原油呈现均相液体状态。当温度降低至蜡的熔点以下时,蜡分子开始析出,形成微小的蜡晶体,这些蜡晶体可以以胶体形式分散在油相中,也可以形成较大的聚集体,甚至形成蜡沉积。

蜡晶体的形态和大小会受到多种因素的影响,例如冷却速度、剪切力、原油的组成以及压力等。快速冷却往往会形成细小的蜡晶体,而缓慢冷却则可能形成较大的蜡晶体。这些蜡晶体的聚集和沉积会改变原油的流变性质,使其粘度增加,甚至导致管道堵塞。

含蜡原油的流变特性

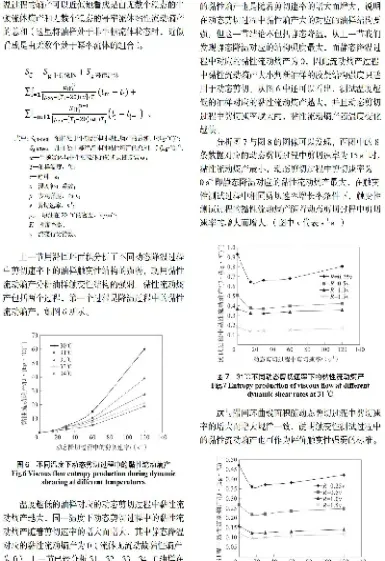

含蜡原油的流变特性与其中蜡的含量、分布以及形态密切相关。由于蜡的存在,含蜡原油的粘度通常比不含蜡原油高得多,并且呈现非牛顿流体特性,即其粘度会随着剪切速率的变化而变化。在低剪切速率下,含蜡原油的粘度较高,而在高剪切速率下,粘度会降低。这种非牛顿流体特性使得含蜡原油的输送和处理变得更加复杂。

随着温度的降低,含蜡原油的粘度会急剧增加,甚至发生凝胶化现象,导致原油流动性丧失。这种现象是由于蜡晶体的析出和聚集导致的。在含蜡原油的开采、输送和加工过程中,必须采取有效的措施来控制蜡的析出和沉积,以保证生产的顺利进行。

混合物的定义及含蜡原油的分类

混合物是指两种或多种物质混合在一起形成的物质,其组分之间没有发生化学反应,可以利用物理方法分离。根据组分的形态,混合物可以分为均相混合物和非均相混合物。均相混合物是指各组分均匀分布,肉眼无法区分的混合物,例如溶液;非均相混合物是指各组分不均匀分布,肉眼可以区分的混合物,例如悬浊液和乳浊液。

含蜡原油在不同温度下呈现不同的状态,使其分类比较复杂。在高于蜡熔点的温度下,蜡溶解在油相中,可以近似看作均相混合物。在低于蜡熔点的温度下,蜡析出形成晶体,此时原油则成为非均相混合物,是固体蜡晶体和液体油的混合物。从广义上讲,含蜡原油属于固液混合物,更准确地说,是温度依赖性的固液非均相混合物。

含蜡原油的处理方法

由于含蜡原油的特殊性质,在开采、输送和加工过程中需要采取相应的处理方法来防止蜡的析出和沉积。常用的处理方法包括加热、添加蜡抑制剂、过滤等。加热可以提高原油的温度,使蜡保持溶解状态;添加蜡抑制剂可以改变蜡晶体的形态和大小,降低其析出速率;过滤可以去除已析出的蜡晶体。这些方法的应用需要根据具体的原油性质和生产条件进行选择和优化。

对含蜡原油的储运管道设计也需要考虑蜡的析出问题,例如采用保温措施、提高管道流速等,以防止蜡的沉积和管道堵塞。对含蜡原油的有效处理是保证油气生产顺利进行的关键。

含蜡原油由于其温度依赖性的固液两相特性,可以被归类为固液混合物,更精确地说是固液非均相混合物。其复杂性在于蜡的存在状态、分布以及与其他组分的相互作用,这需要在生产实践中采取相应的措施进行处理和控制。 对含蜡原油性质的深入研究和有效的处理技术,对于提高油气资源的采收率和保障油气生产的稳定运行至关重要。