原油的氯含量ppm(原油的氯含量一般在多少)

原油中氯的存在形式复杂多样,含量也因油田而异,从几ppm到几千ppm不等。准确测定原油中的氯含量对于炼油厂的工艺过程控制、产品质量保证以及环境保护都至关重要。过高的氯含量会导致炼油过程中腐蚀设备、催化剂中毒、产品质量下降等问题,甚至造成环境污染。了解原油中氯含量的分布范围和影响因素,对于油气行业的生产和安全至关重要。将详细探讨原油氯含量的典型范围、影响因素以及测定方法等方面的内容。

原油中氯的来源及存在形式

原油中的氯主要来源于地层水、有机氯化物和无机氯化物。地层水是原油储层中的伴生水,其中溶解有各种盐类,包括氯化物,如氯化钠、氯化镁、氯化钙等。这些氯化物可以溶解在原油中,也可以以固体颗粒的形式存在。有机氯化物主要指各种含氯的有机化合物,例如氯代烃、氯代芳烃等,它们可能是生物降解或地质作用的产物。无机氯化物除了溶解于地层水中的盐类外,还可能以矿物晶体的形式存在于原油中。原油中氯的存在形式多样,既有离子态的氯离子,也有与有机物结合的共价氯。不同形式的氯对炼油工艺的影响程度不同,例如离子态氯更容易引发腐蚀。

原油氯含量的典型范围及分布

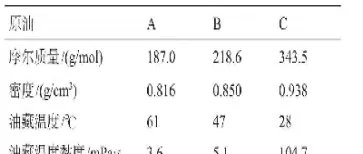

原油的氯含量变化范围很大,一般从几ppm到几千ppm不等。轻质原油的氯含量通常较低,通常在10 ppm以下;而重质原油和高含硫原油的氯含量则相对较高,可以达到数百甚至数千ppm。不同油田的原油氯含量差异显著,这取决于地质条件、储层特征以及原油的生成和演化过程。例如,靠近盐层或含盐地层的地层原油,其氯含量通常较高。原油的开采时间也会影响其氯含量,长期开采可能会导致地层水进入油藏,从而提高原油的氯含量。 一些地区,例如中东和北非地区的原油,氯含量相对较低;而某些特定油田,例如含高比例地层水的油田,其氯含量可能显著升高。在炼油厂接收原油时,必须进行氯含量检测,以便采取相应的措施。

原油氯含量对炼油工艺的影响

高含量的氯对炼油工艺会产生一系列负面影响。氯离子具有很强的腐蚀性,尤其是在高温高压的炼油环境下,会加速设备的腐蚀,缩短设备的使用寿命,增加维护成本。氯会中毒催化剂,降低催化剂的活性,影响产品的收率和质量。例如,在催化裂化过程中,氯会使催化剂的活性中心中毒,降低其裂化效率,从而降低汽油的产量和质量。氯会参与一些副反应,生成一些有害物质,例如氯化氢,污染环境。在某些情况下,高氯含量的原油还会导致炼油过程中产生结垢,堵塞管道,影响生产的正常进行。控制原油的氯含量对于保证炼油工艺的稳定运行和产品质量至关重要。

原油氯含量的测定方法

准确测定原油中的氯含量是炼油厂质量控制的关键环节。目前常用的测定方法主要有燃烧离子色谱法(CIC)、氧弹燃烧法(OB)和X射线荧光光谱法(XRF)等。燃烧离子色谱法是将原油样品在高温下燃烧,生成氯化物,然后用离子色谱法测定氯离子的浓度。氧弹燃烧法是将原油样品在氧弹中燃烧,然后用滴定法测定生成的氯离子的浓度。X射线荧光光谱法是利用X射线照射原油样品,测定样品中氯元素的含量。每种方法都有其优缺点,选择哪种方法取决于原油的特性、所需的精度和实验室的设备条件。例如,CIC法具有较高的灵敏度和准确度,但需要专门的仪器和技术;OB法操作相对简单,但准确度相对较低;XRF法快速简便,但对样品制备要求较高。 选择合适的测定方法,并严格按照标准操作规程进行操作,才能保证测定结果的准确性和可靠性。

降低原油氯含量的影响及处理方法

对于氯含量过高的原油,需要采取相应的处理方法来降低其氯含量,以减少其对炼油工艺的负面影响。目前常用的处理方法包括预处理脱氯、催化脱氯等。预处理脱氯通常采用水洗或碱洗的方法,去除原油中部分可溶性氯化物。催化脱氯则是在催化剂的作用下,将原油中的有机氯化合物转化为无机氯化物,然后通过水洗或其他方法去除。选择哪种处理方法取决于原油的特性和氯含量的水平。 改进炼油工艺,例如优化催化剂的配方和工艺参数,也可以提高炼油过程对高氯原油的耐受性。 在原油的开采和运输过程中,采取有效的措施防止地层水进入油藏,也可以有效控制原油的氯含量。 降低原油氯含量需要综合考虑多种因素,采取有效的预防和处理措施。

原油的氯含量是影响炼油工艺和产品质量的重要因素。了解原油氯含量的来源、分布范围、影响因素以及测定和处理方法,对于保证炼油厂的安全生产和环境保护具有重要意义。 未来的研究需要进一步深入探讨不同类型原油的氯含量特征,以及开发更有效、更环保的原油脱氯技术。